Boucles d’eau

SNIG Pharma, l’expertise de l’eau à usage pharmaceutique

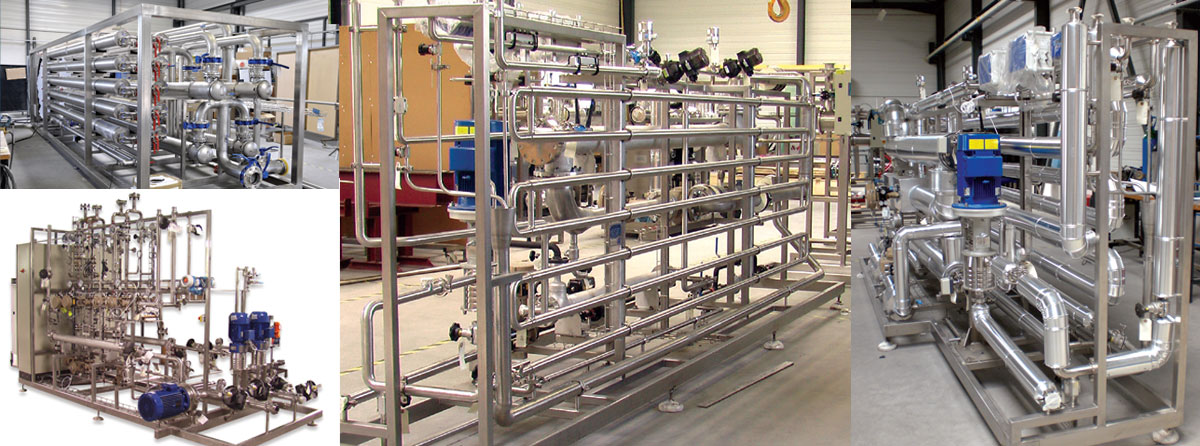

SNIG Pharma conçoit, réalise et modifie depuis plus de 15 ans des boucles d’eau pour l’industrie pharmaceutique

- boucles d'eau Purifiée (EPU),

- boucles d’eau Hautement Purifiée (EHP),

- boucles d'eau pour Préparation Injectable (EPPI)

Nous installons les productions d’eau, les skids de distribution, les skids de sous-boucles et réalisons la boucle dans le respect de vos exigences de qualité et des contraintes règlementaires.

SNIG Pharma, intervient dans les phases de pré-étude, de conception, de réalisation, de qualification (FAT/SAT/QI/QO) et de mise en service des installations.

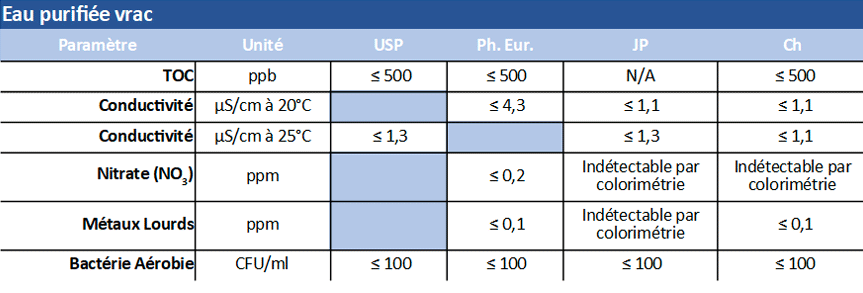

Cadre règlementaire

Les laboratoires pharmaceutiques utilisent les ressources naturelles en eau et sa qualité est pour eux, cruciale. Ils sont cependant contraints à la mise en œuvre de traitements poussés de leurs eaux de process pour les besoins exigeants de leur production. Ceci est la conséquence d'un cadre réglementaire strict régissant leurs activités et leur imposant une qualité d'eau très élevée afin de répondre aux exigences des Bonnes pratiques de fabrication (ISPE Guideline, GAMP,...) et des pharmacopées (américaine (USP), européenne (EP) et japonaise (JP))

L'ingénierie du traitement des eaux à usage pharmaceutique relève indéniablement d'une expertise poussée.

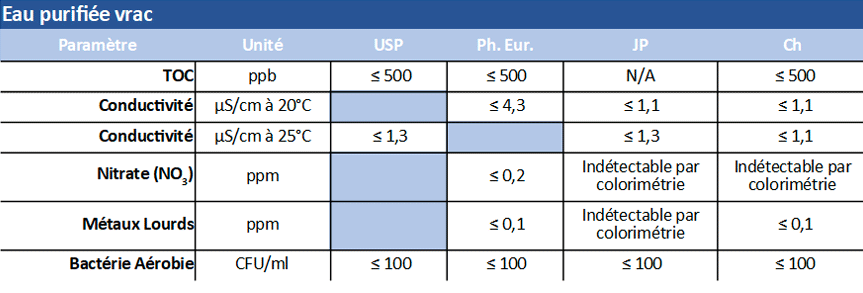

Les différentes qualités d'eaux et leur utilisation

Il y a plusieurs « eaux à usage pharma » identifiées et décrites par une monographie dans les pharmacopées mais seules trois d'entre elles sont utilisées de manière industrielle selon leur destination : l'EPU, l'EHP et l'EPPI.

L’eau purifiée (EPU) :

Elle peut être produite par distillation, échange d’ions ou par tout autre procédé approprié à partir d’une eau destinée à la consommation humaine. Elle ne contient pas d’additifs. Cette eau purifiée vrac est utilisée pour la fabrication de principes actifs, de formes sèches, ou comme excipient de produits liquides non stériles, non apyrogènes et comme solution de nettoyage et de rinçage du matériel de préparation.

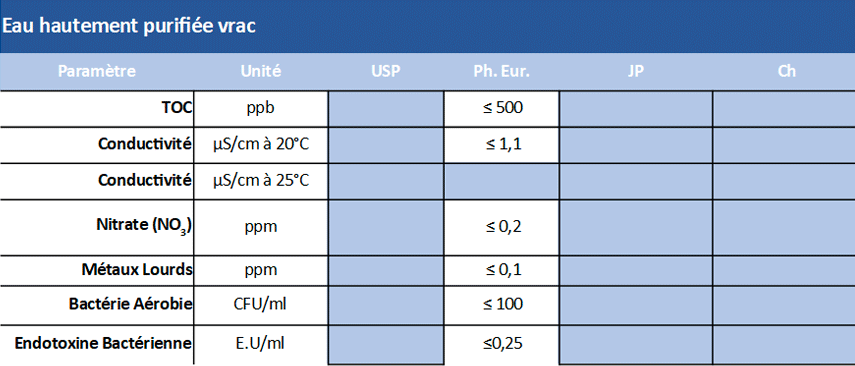

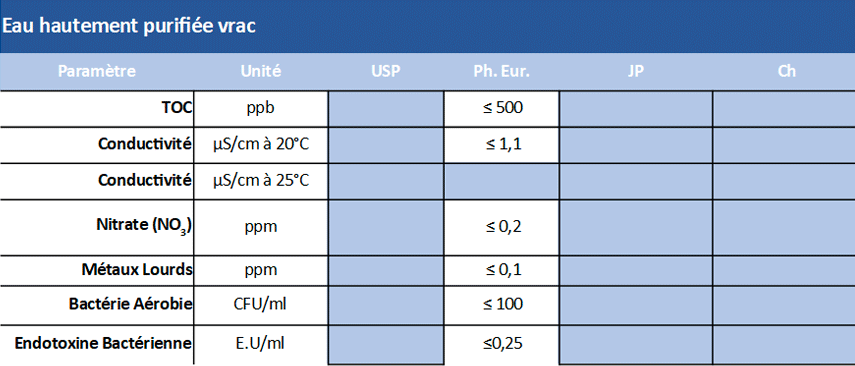

L’eau hautement purifiée (EHP) :

Elle peut être produite par tout procédé approprié à partir d’une eau destinée à la consommation humaine, l’ultrafiltration étant une des techniques les plus sûres combinée à d’autres. Elle ne contient pas d’additif. Cette eau hautement purifiée vrac est utilisée dans le cas où une haute qualité biologique est requise. Néanmoins, elle ne rentre pas dans la fabrication de médicaments stériles sauf dérogation des autorités compétentes.

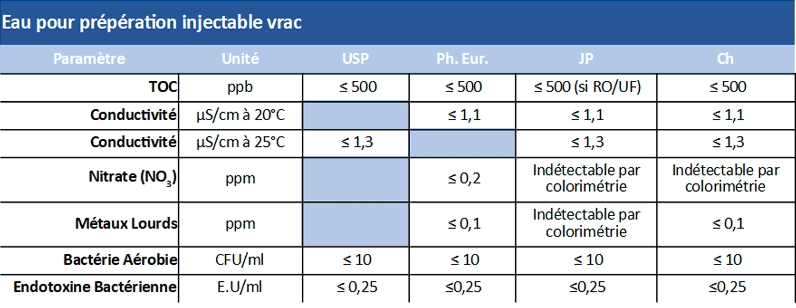

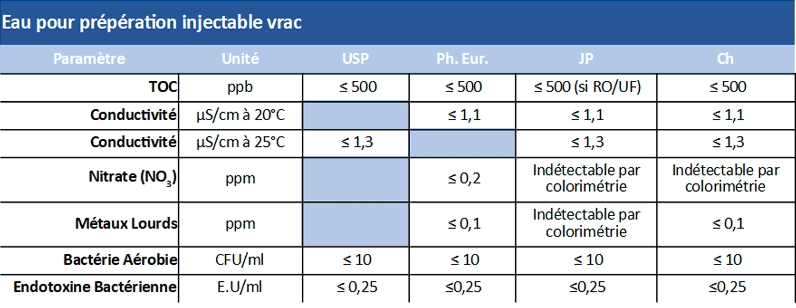

L’eau pour préparations injectables (EPPI)

Si durant des années cette eau a différé de l’eau hautement purifiée vrac du fait qu’elle devait impérativement être préparée par distillation (pharmacopée européenne), la commission pharmacopée européenne du conseil de l’Europe a acté en mars 2016, la non obligation de passer par cette dite distillation à partir d’avril 2017. La commission s’est ainsi alignée sur la pharmacopée américaine.

Si les critères de qualités n’ont donc pas changé, les process autorisés ont eux évolué, autorisant ainsi les procédés membranaires couplés à des étapes d’électrodéionisation et d’ultrafiltration.

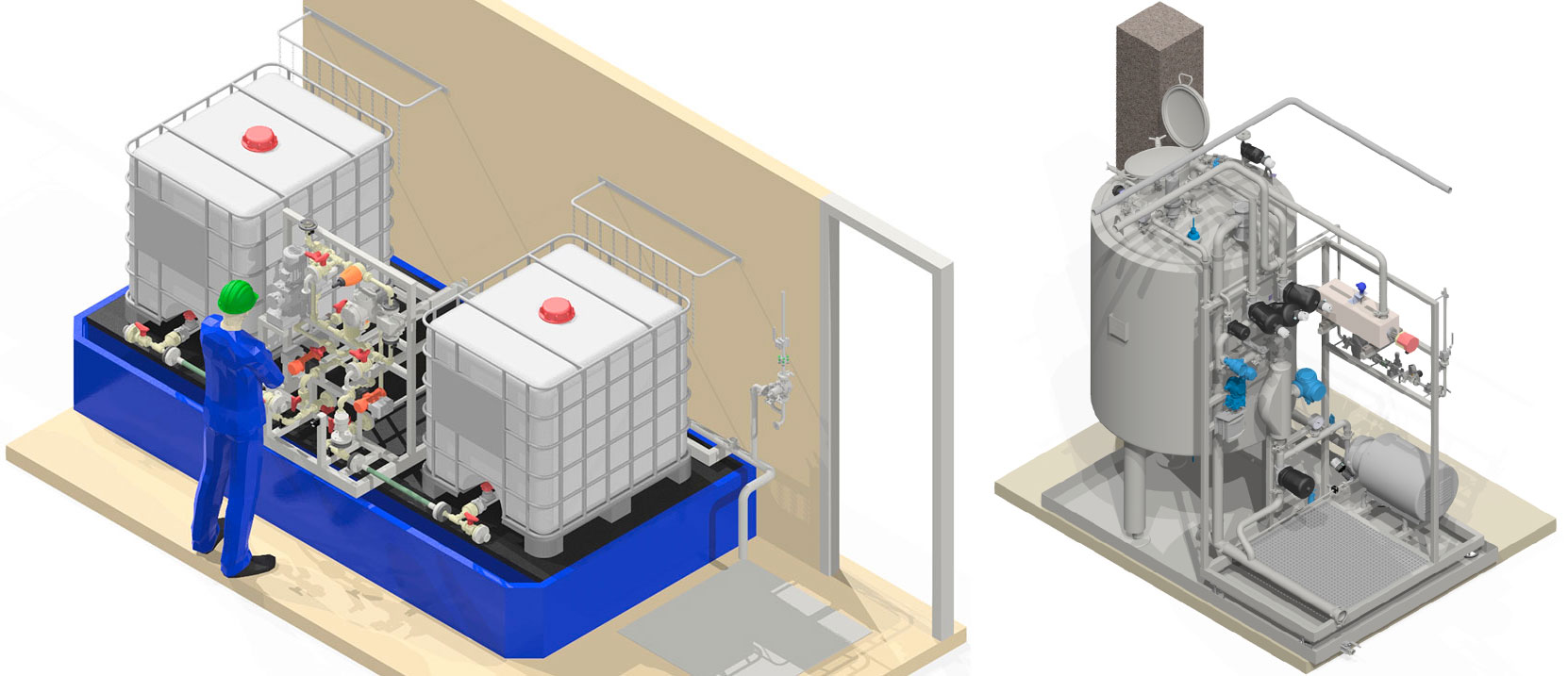

Le système de production d’eau

Un système de production d'eau à usage pharmaceutique est défini par une séquence de plusieurs procédés destinés à obtenir un couple débit / température et une eau possédant les caractéristiques physico-chimiques et microbiologiques spécifiées dans les pharmacopées

SNIG Pharma propose dans ce cadre des ensembles complets sous forme de skids avec :

- La production d’eau, généralement en deux skids (pré-traitement, production,)

- Le stockage et la distribution comprenant une cuve de stockage, un skid de distribution et le réseau d’alimentation des points d’utilisation (boucle).

Le Skid de prétraitement

L’eau potable ou de forage généralement utilisée ne convient pas en l’état pour les applications pharmaceutiques. Elle contient des éléments indésirables, tels que :

- des matières solubles, (ions, gaz, molécules organiques) –

- des matières insolubles (matières en suspension, matières colloïdales, microorganismes).

Il est donc nécessaire de leur faire subir des traitements complémentaires (filtration, UV, lit mélangé, générateur d’ozone ....)

Le Skid de traitement

Il permet d’amener l’eau prétraitée à une qualité répondant aux spécifications requises.

- Dans le cas de l’eau purifiée, six méthodes sont envisageables et peuvent être combinées : distillation (simple ou multiple), osmose inverse (simple ou double), électrodéionisation, échange d’ions en lits séparés, échange d’ions en lits mélangés, ultrafiltration

- Dans le cas de l’eau pour préparations injectables, il est possible de produire celle-ci à partir de l’eau potable, mais d’un point de vue technologique (problème d’entartrage, de dépôt de silice) il est préférable d’utiliser de l’eau purifiée ou de l’eau purifiée apyrogène.

Le stockage et la distribution

Il s’agit des moyens mis en œuvre pour permettre la mise à disposition des eaux pharmaceutiques aux points d’utilisation, tout en maintenant leur qualité.

Ces moyens comprennent des cuves, des pompes, des échangeurs thermiques, la tuyauterie, les vannes et accessoires, les équipements de traitement, les éléments de gestion et de surveillance (capteurs et régulateurs).µ

Tous les éléments en contact avec l’eau doivent être de qualité et de rugosité homogènes et adaptés à la qualité requise de l’eau. Le choix de la qualité des surfaces est lié aux technologies mises en œuvre en termes de désinfection et de stérilisation.

La boucle d’eau

Elle doit être dimensionnée pour que le régime de circulation de l’eau soit turbulent. Elle ne doit pas comporter de zone de rétention ou de bras mort. L’instrumentation et les accessoires sont montés sur clamp et ont un état de surface équivalent à celui de la tuyauterie.

Les qualifications :

- La Qualification de la conception (QC)

Vérification documentée que la conception des installations, systèmes et équipements convient aux usages auxquels ils sont destinés

- La Qualification d’Installation (QI)

Vérification documentée que les installations, systèmes et équipements, tels qu'ils ont été installés ou modifiés, sont conformes à la conception approuvée et aux recommandations du fabricant.

- La Qualification Opérationnelle (QO)

Vérification documentée que les installations, systèmes et équipements, tels qu'ils ont été installés ou modifiés, fonctionnent comme prévu sur toute la gamme d'exploitation.

- La Qualification de Performance (QP)

Vérification documentée que les installations, systèmes et équipements, tels qu'ils ont été agencés, sont en mesure de fonctionner de manière efficace et reproductible, sur la base de la méthode opérationnelle approuvée et de la spécification du produit.

-cd75008c6e.jpg)

-68a92599c7.jpg)

-aa96658ee1.jpg)

-ba362821af.jpg)

-e1e8e23b63.jpg)

-fe20ceba22.jpg)

-bb611720b9.jpg)